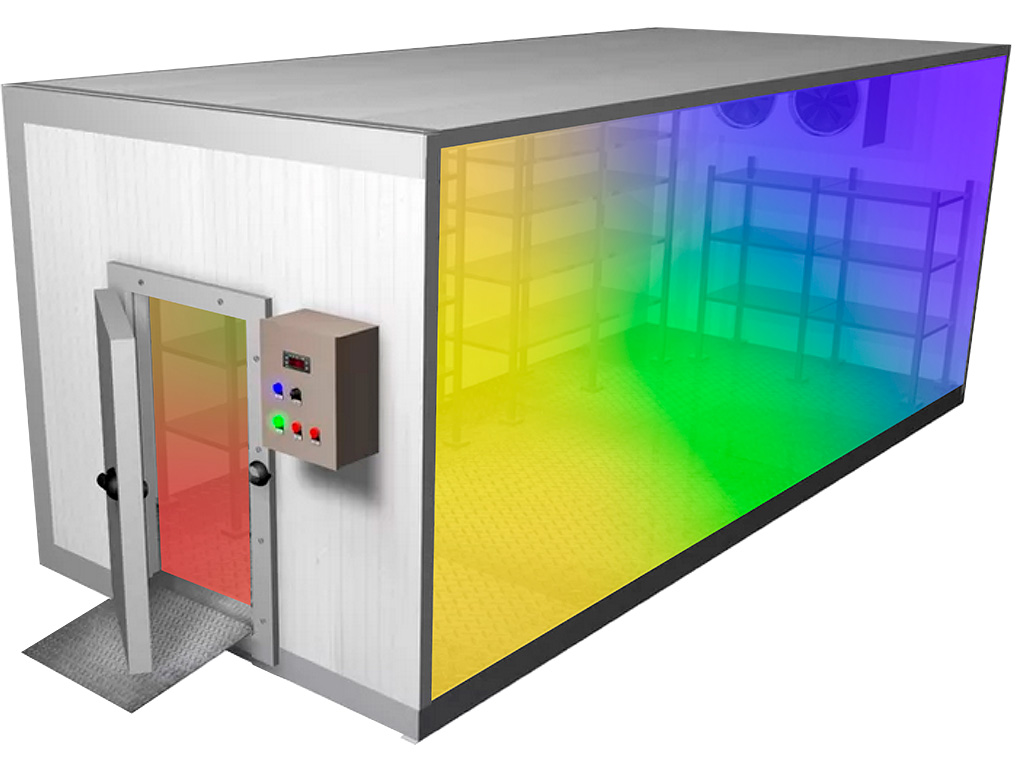

Валидация холодильного оборудования — документальное подтверждение соблюдения условий хранения продукции по всей площади и объему холодильных камер.

Цель и результат валидации холодильного оборудования

Целью валидации является подтверждение того, что продукты хранятся в надлежащих условиях и что риски, связанные с обеспечением качества продукции, находятся в допустимых пределах.

Таким образом, цель валидации - продемонстрировать, что холодильник или камера способны постоянно поддерживать температуру в пределах критериев приемлемости. Все контроли заносятся в протоколы.

Результатом валидационных мероприятий является документация, подтверждающая вышеизложенное.

Кому нужна валидация:

С переходом российской фармацевтической промышленности на производственные стандарты GMP проверка всех процессов, влияющих на качество, стала необходимостью для производителей фармацевтической продукции.

Хотя контроль за соблюдением стандартов GxP возлагается на производителя, очень часто производители требуют, чтобы контрагенты, участвующие в цепочке поставок от заводского склада готовой продукции до точек продаж, также придерживались передовой практики.

Этапы валидации

Валидация проводится в несколько этапов:

Первый - квалификации монтажа — Installation Qualification (IQ), который подразумевает:

- проверку документации по эксплуатации и техническому обслуживанию;

- отслеживание калибровки критических измерителей;

- проверку правильности и качества монтажа, вида, а также комплектности оснащения, используемого для охлаждения холодильной камеры.

Второй - квалификации функционирования — Operation Qualification (OQ), включает:

- проверку присутствия СОП и элементов системы управления;

- анализ параметров работы оборудования;

- проверку динамического распределения температуры во время открывания двери;

- учет времени допустимого для открывания двери и времени восстановления температурного режима;

- определение времени сохранения температуры в случае аварийной ситуации, например, отключения электричества.

Третий этап - квалификации эксплуатации — Performance Qualification (PQ) — включает:

- измерение внешних условий;

- определение надежности работы системы охлаждения холодильной камеры;

- проверку распределения температуры;

- анализ функционирования системы непрерывного мониторинга;

- определение точек системы непрерывного мониторинга.

Валидация склада

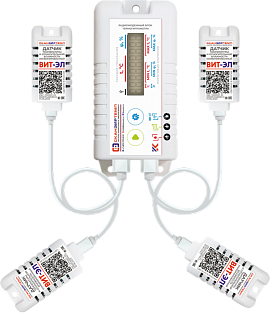

Наша компания выполняет услуги валидации холодильных/морозильных камер на фармацевтических складах в соответствии с требованиями. Оборудование, которое мы используем, внесено в Государственный реестр и имеет действующие сертификаты о проверке. Погрешность его работы составляет не более 0,5 °С. Оно работает в широком диапазоне температур от -100 °С до +250 °С. Погрешность относительной влажности составляет не более 3% в диапазоне от 0% до 99%. Во время исследования оно обеспечивает непрерывную запись данных, а специальное ПО помогает их считыванию.

Мы готовы в кратчайшие сроки провести валидацию холодильных камер и холодильников на Вашем складе и установить автоматизированную систему мониторинга параметров микроклимата «СканЭйр Темп» в случае необходимости.

Благодаря наличию специалистов высокого класса, уникальным методикам проведения испытаний и современного, высокоточного измерительного оборудования мы подготавливаем и профессионально оформляем всю необходимую документацию.

По окончанию валидационных процедур Вы получаете пакет документов, который включает в себя протоколы, планы, отчеты и заключение, соответствующие всем требованиям GMP и GDP, ЕврАзЭС, Росздравнадзора, Минздрава РФ, Минпромторга РФ, Россельхознадзора.

Наши специалисты готовы проконсультировать персонал, оказать содействие в составлении необходимой документации и устранить какие-либо недостатки сразу в процессе проведения валидации.